BRANCHE

Maschinenbau

KUNDE

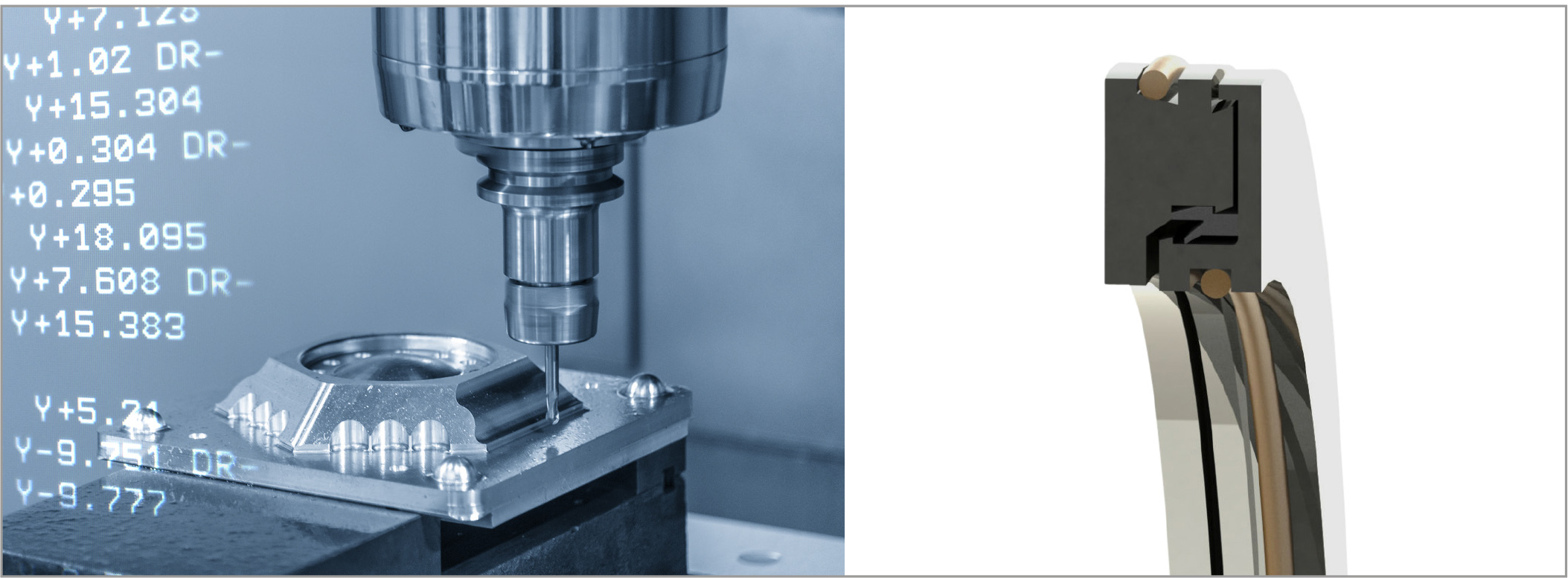

Unser Kunde bietet Fräslösungen für die anspruchsvollsten Produktionsumgebungen an, wie z. B. die Energieerzeugungs-, Automobil-, Luft- und Raumfahrt- und Eisenbahnindustrie.

HINTERGRUND

Die breite Palette an Fräslösungen, einschließlich Bettmaschinen, Portalmaschinen, Bodenmaschinen und Maschinen mit einer T-förmigen Konfiguration, stellt besondere Anforderungen an die einzelnen Bauteile.

HERAUSFORDERUNGEN

Da neue Fräsköpfe in den 5-Achsen-Maschinen eingeführt werden sollten, befand sich unser Kunde auf der Suche nach einer speziell dafür entwickelten Dichtungslösung.

Bei 5-Achsen-Maschine ändert sich die Ausrichtung des Kopfes ständig. Das Dichtsystem sollte auf keinen Fall für steigende Temperaturen in der Lagerkammer sorgen, da dies die Leistung der Lager beeinträchtigen könnte.

BETRIEBSBEDINGUNGEN

Geschwindigkeit: 6000 U/min 80mm Wellendurchmesser (25 m/s)

LÖSUNG UND NUTZEN

GUARDIAN® wurde ausgewählt, da die Dichtung an die Anforderungen der neuen Köpfe des Kunden angepasst werden konnte. Diese Speziallösung wies auch nach intensiven Tests eine hervorragende Leistung auf.

GUARDIAN® schützt eine Hochgeschwindigkeitswelle mit 6000 U/min / 80 mm Durchmesser (25 m/s) der neuen Fräsköpfe und verhindert, dass turbulente Luft-Öl-Nebelströme in die fettgeschmierten Lager gelangen.

GUARDIAN® meistert alle Anforderungen der 5-Achsen- Maschinen und ihrer Köpfe. Die Temperatur in der Lagerkammer wird dank GUARDIAN® nicht erhöht.

Die Prototypen wurden mehrere Monate lang erfolgreich in den Prüfköpfen getestet. Der Kunde hat GUARDIAN® für sein neues Kopfdesign spezifiziert, das aktuell in allen seinen neuen Maschinen eingeführt wird.

Dateiklassifizierung:

Fallstudien